ท่านทราบหรือไม่ว่าผิวหน้าแตกหักดังกล่าวสามารถบ่งบอกสาเหตุและความเป็นมาของการเสียหายได้อย่างไร?

ผิวหน้าแตกหักของชิ้นงานมีประโยชน์อย่างมากสำหรับนักวิเคราะห์ความเสียหาย เนื่องจากบนผิวหน้าดังกล่าวมีรายละเอียดมากมายที่สามารถบ่งบอกไปถึงสาเหตุของการเสียหายที่เกิดขึ้นได้ ไม่ว่าจะเป็นจุดเริ่มต้น การขยายตัวของรอยแตก ระยะเวลา แรงและทิศทางที่กระทำกับชิ้นงาน จากข้อมูลที่ได้มีการรวบรวมกันไว้ในอดีตที่ผ่านมาจนถึงปัจจุบัน เราพบว่าการแตกหักเสียหายจากการล้าตัวเป็นรูปแบบการเสียหายที่เกิดขึ้นกับเครื่องจักรกลและโครงสร้างต่างๆ ประมาณ 80-90 เปอร์เซ็นต์ ดังนั้นผิวหน้าแตกหักจากการล้าตัวจึงเป็นศาสตร์ที่น่าศึกษาอย่างยิ่ง

ก่อนอื่นเรามารู้จักกับนิยามของการล้าตัวก่อนดีไหมครับ การล้า (Fatigue) หมายถึงการที่ชิ้นงานรับแรงซ้ำไปซ้ำมาหรือเป็นคาบ (Cyclic stress) ทำให้เกิดรอยร้าวขึ้น จนรอยร้าวที่เกิดขึ้นมีขนาดใหญ่ขึ้นเรื่อยๆภายในชิ้นงาน ในที่สุดชิ้นงานจะเหลือพื้นที่รับแรงเพียงเล็กน้อย และจะเกิดการแตกหักอย่างกะทันหันที่ความเค้นต่ำ สำหรับวิศวกรและนักวัสดุที่ได้คลุกคลี สัมผัสและเรียนรู้ ความเสียหายของวัสดุเนื่องจากการล้าตัว คงจะพอมองเห็นภาพได้คร่าวๆ นะครับว่าผิวหน้าแตกหักดังกล่าวมีลักษณะเป็นอย่างไร บางท่านที่มีประสบการณ์มากหน่อย เมื่อเห็นผิวหน้าแตกหักก็สามารถบอกได้เลยว่าชิ้นงานมีจุดเริ่มต้นการแตกหักบริเวณไหน แตกจากแรงกระทำประเภทใด หรือเสียหายจากสาเหตุใด การที่เราศึกษาผิวหน้าแตกหักทำให้เราได้รับข้อมูลเกี่ยวกับสาเหตุที่เกิดขึ้น ผิวหน้าแตกหักสามารถแสดงชนิดและทิศทางของแรงที่กระทำบนชิ้นงาน ขนาดและความผันแปรของแรง นอกจากนั้นยังสามารถใช้เป็นตัวบ่งชี้ระยะเวลาจากการเริ่มต้นจนถึงการแตกหักช่วงสุดท้ายได้ ซึ่งบทความที่ผมกำลังจะนำเสนอนี้ให้ถือว่าเป็นการทบทวนความรู้ โดยผมจะนำเสนอด้วยการอธิบายประกอบรูปภาพ และรายละเอียดอื่นๆ ที่จำเป็น เชิญติดตามได้เลยครับ........

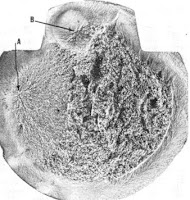

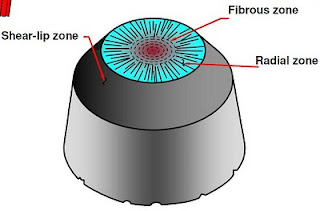

ภาพที่ 1 ภาพสเกตแสดงลักษณะที่ปรากฏบนผิวหน้าแตกหักจากการล้าตัว

ภาพที่ 1 แสดงลักษณะที่ปรากฏหลักบนผิวหน้าแตกหักจากการล้าตัวที่เกิดขึ้นโดยทั่วไป คำว่า “origin หรือ จุดเริ่มต้น” คือบริเวณที่เป็นจุดเริ่มต้นของรอยแตกร้าว จากนั้นรอยแตกจะขยายตัวอย่างช้าๆ ผ่านพื้นที่ที่เรียกว่า “fatigue zone” หรือบริเวณที่ได้รับความเสียหายจากการรับแรงแบบคาบ ซ้ำไปซ้ำมา โดยทั่วไปบริเวณดังกล่าวจะมีอัตราเร็วในการขยายตัวของรอยแตกเฉลี่ย 10-6 นิ้วต่อการได้รับความเค้น 1 รอบ ในช่วงระหว่างการขยายตัวของรอยแตกอย่างช้าๆ จะมีความผันแปรของแรงที่กระทำและมีผลต่ออัตราการขยายตัวของรอยแตก ที่แสดงให้เห็นโดย “progression mark” ซึ่งเป็นแนวเส้นที่แสดงลักษณะการขยายตัวของรอยแตก เมื่อรอยแตกขยายตัวไปได้ระยะหนึ่งจะทำให้วัสดุเหลือพื้นที่ในการรับแรงน้อย และทำให้เกิดเป็นพื้นที่รับแรงเกินพิกัด (overload zone) ในพื้นที่ดังกล่าวพบว่ารอยแตกที่ขยายตัวส่วนใหญ่มีลักษณะทางมหภาคเป็นการแตกแบบเปราะ (brittle fracture) และมีอัตราเร็วในการขยายตัวของรอยแตกประมาณ 0.5 เท่าของความเร็วเสียงในชิ้นงานนั้นๆ อย่างไรก็ตามพื้นที่ที่ได้รับแรงเกินพิกัดนี้ สามารถที่จะเกิดขึ้นจากกลไกการแตกหักแบบเปราะหรือการแตกหักแบบเหนียวก็ได้

ลักษณะที่ปรากฏบนผิวหน้าแตกหักแต่ละอย่างสามารถอธิบายได้ดังนี้

• การมีจุดเริ่มต้นของการแตกหักเพียงจุดเดียว (single origin) แสดงให้เห็นว่าชิ้นงานมักจะเกิดความเสียหายจากการได้รับความเค้นเกินค่าพิกัดที่ระดับต่ำๆ (low overstress) ในขณะที่ชิ้นงานที่ปรากฏให้เห็นจุดเริ่มต้นการแตกหักหลายๆ จุด (multiple origins) อาจจะเกิดจากการได้รับความเค้นสูงหรือไม่ก็บริเวณดังกล่าวเป็นจุดรวมความเค้นสูง (high stress concentration)

• บริเวณที่ได้รับความเสียหายจากการล้าตัว หรือ fatigue zone เป็นพื้นที่ที่รอยแตกมีการขยายตัวอย่างช้าๆ เกิดจากการได้รับแรงแบบซ้ำไปซ้ำมาหรือเป็นคาบที่มีรอบต่ำจนทำให้เกิดการล้าตัว (low cycle fatigue failure) ซึ่งการขยายตัวของรอยแตกจะเกิดขึ้นเมื่อชิ้นงานรับแรงเป็นคาบได้ไม่กี่รอบ โดยทั่วไปแล้วจะต่ำกว่า 100 รอบแล้วขยายตัวจนแตกหัก และจากการวิเคราะห์หาสาเหตุความเสียหายของเครื่องจักรกลส่วนใหญ่ พบว่าจำนวนรอบของความเค้นที่เริ่มทำให้ชิ้นงานแตกหักแล้วขยายตัวผ่านผิวหน้าจนเกิดการแตกหักอย่างสมบูรณ์ อยู่ในช่วง 400,000 ถึง 20,000,000 รอบ ระนาบของบริเวณที่แตกหักจากการล้าตัวมีความสำคัญมาก เนื่องจากมันจะขยายตัวตั้งฉากกับระนาบของความเค้นสูงสุดที่กระทำต่อชิ้นงาน และช่วยให้นักวิเคราะห์ฯ ทราบถึงแหล่งที่มาของแรงเค้นได้เป็นอย่างดี

• ผิวหน้าแตกหักบริเวณที่แสดงแนวของการขยายตัวหรือ progression mark แสดงให้เห็นว่ารอยแตกเกิดการขยายตัวอย่างไร และจะแสดงเฉพาะบนผิวหน้าแตกหักที่เกิดจากการได้รับความเค้นที่ค่าต่างๆ กันระหว่างที่รอยแตกได้ขยายตัวผ่านชิ้นงานนั้นๆ progression mark มีอีกชื่อหนึ่งที่รู้จักกันดีคือ beach mark เนื่องจากผิวหน้าแตกหักส่วนใหญ่ที่เรามองเห็นจะมีลักษณะเป็นเส้นคล้ายคลื่นที่ทิ้งร่องรอยไว้บนชายหาด บางท่านอาจจะเกิดความสับสนระหว่าง progression mark และ fatigue striation โดย fatigue striation แสดงให้เห็นแต่ละคาบของความเค้นหรือรอบของความเค้นแต่ละรอบที่กระทำกับชิ้นงาน ซึ่งเส้นเหล่านี้เราสามารถที่จะเห็นได้ด้วยการตรวจสอบในกล้องจุลทรรศน์ที่มีกำลังขยายสูงเท่านั้น ในขณะที่ progression mark สามารถสังเกตเห็นได้ด้วยตาเปล่า (ภาพที่ 2) จากการศึกษาพบว่าผิวหน้าแตกหักของเหล็กกล้าไร้สนิมออสเตนนิติกสามารถตรวจพบ fatigue striation ได้ยากมาก ในขณะที่โลหะชนิดอื่นเช่น อะลูมิเนียมผสมเกือบทุกชนิด สามารถสังเกตเห็น fatigue striation ได้ง่าย

ภาพที่ 2 แสดงแนวการขยายตัวรอยแตกออกจากจุดเริ่มต้นและ fatigue striation

• พื้นที่ที่รับแรงเกินพิกัด (overload zone) หรือบริเวณที่เกิดการแตกในอัตราที่รวดเร็ว (fast fracture) คือส่วนของผิวหน้าแตกหักที่เกิดความเสียหายในช่วงสุดท้าย บริเวณนี้ส่วนใหญ่จะมีลักษณะทางมหภาคเป็นการแตกหักแบบเปราะ บางกรณีจะเกิดการแตกหักแบบเหนียวแต่พบในปริมาณน้อยมาก ในบริเวณดังกล่าวจะมีอัตราเร็วการขยายตัวของรอยแตกประมาณ 0.5 เท่าของความเร็วเสียงในวัสดุนั้นๆ ขนาดพื้นที่ของบริเวณที่เกิดจากการรับแรงกินพิกัดจะแสดงถึงขนาดของแรงที่กระทำจนทำให้เกิดการแตกหักช่วงสุดท้าย ดังนั้นถ้าพื้นที่บริเวณที่รับแรงเกินพิกัดมีขนาดใหญ่หรือมีพื้นที่มากกว่าบริเวณที่เกิดความเสียหายจากการล้าตัว (overload zone มากกว่า fatigue zone) จะแสดงให้เห็นว่าชิ้นงานได้รับความเค้นสูงในช่วงการแตกหักขั้นสุดท้าย

ภาพที่ 3 แสดงผิวหน้าแตกหักที่มีจุดเริ่มต้น 2 จุด, progression mark, และ ratchet mark

นอกจากนั้นยังมีอีก 2 ลักษณะที่สำคัญที่ปรากฏบนผิวหน้าแตกหักจากการล้าตัว ซึ่งขาดเสียมิได้เลย อันแรกคือ ratchet mark ดังแสดงในภาพที่ 3 รูปแบบดังกล่าวจะแสดงขอบเขตหรือเส้นแบ่งระหว่างระนาบความเสียหาย 2 ระนาบที่มาชนกัน จากภาพเราจะเห็นจุดเริ่มต้นของรอยแตก 2 จุด และมี ratchet mark อยู่ระหว่างจุดเริ่มต้นทั้งสองนั้น การปรากฏของ ratchet mark บนผิวหน้าแตกหักแสดงให้เห็นว่าการแตกหักมีจุดเริ่มต้นหลายจุด และเป็นผลจากชิ้นงานได้รับความเค้นรวมที่สูง (จากความเค้นที่กระทำ, ความเค้นตกค้าง, และเป็นจุดรวมความเค้น) ratchet mark สามารถเกิดขึ้นได้จากความเค้นที่สูงกระทำต่อชิ้นงานหรือบริเวณนั้นๆเป็นจุดรวมความเค้นสูง จากการสังเกต ratchet mark ทั้งคู่และขนาดพื้นที่ของบริเวณที่เกิดการแตกหักอย่างเฉียบพลัน ทำให้ได้รับความเข้าใจอีกอย่างหนึ่งว่าสาเหตุหลักของความเสียหายที่เกิดขึ้นอาจจะเกิดจากแรงที่กระทำ หรือไม่ก็บริเวณดังกล่าวเป็นจุดรวมความเค้น ยกตัวอย่างเช่น ถ้ามีการเชื่อมกันระหว่าง ratchet mark หลายๆ เส้นและพื้นที่บริเวณที่ได้รับแรงเกินพิกัดมีขนาดเล็ก จะแสดงให้เห็นว่าแรงที่กระทำมีขนาดต่ำแต่บริเวณดังกล่าวเป็นจุดรวมความเค้นสูง

ภาพที่ 4 แสดงมุมมองด้านข้างของ ratchet mark ที่ปรากฏบนผิวหน้าแตกหัก

การสังเกตจากมุมมองด้านข้างของ ratchet mark สามารถบอกเราได้ว่าแรงบิด (torsion) อาจจะมีส่วนทำให้เกิดความเสียหาย ซึ่งได้แสดงไว้เป็น 2 ตัวอย่างในภาพที่ 4 ซึ่งสามารถอธิบายได้ว่าถ้าระนาบแรงดัด (plane bending) หรือแรงดึง (plane tension) ทำให้เกิดความเสียหาย มุมมองด้านข้างของ ratchet mark จะตั้งฉากกับผิวหน้าแตกหัก ถ้าแรงหลักที่ทำให้เกิดความเสียหายคือแรงบิด มุมมองด้านข้างจะมีลักษณะลาดเอียง สำหรับการแตกหักที่มีจุดเริ่มต้นหลายจุด การวิเคราะห์มุมของ ratchet mark ในระนาบการแตกหักสามารถใช้ในการตรวจสอบว่าจุดเริ่มต้นอันไหนเกิดขึ้นแรกสุด อย่างที่ปรากฏในภาพที่ 5 ทำให้เราสามารถมองเห็นจุดศูนย์กลางระหว่าง ratchet mark ด้านละ 2 เส้น แสดงให้เห็นว่าความเสียหายเริ่มเกิดขึ้นระหว่าง ratchet mark ทั้งสอง

ลักษณะที่สำคัญอีกประการหนึ่งคือ รูปร่างของการแตกหักเมื่อเราดูจากมุมมองด้านข้าง ถ้าความเสียหายไม่ได้เกิดจากชิ้นงานแสดงตัวเป็นจุดรวมความเค้น ผิวหน้าแตกหักจะมีลักษณะเรียบเป็นมันวาวพิเศษ แต่ถ้าชิ้นงานมีลักษณะทางกายภาพเป็นจุดรวมความเค้นเป็นสาเหตุหลักต่อความเสียหาย เช่นบริเวณที่เป็นมุมแหลม รูพรุน รอยบิ่น และบริเวณที่มีการเปลี่ยนขนาดเส้นผ่าศูนย์กลาง ผิวหน้าแตกหักจะมีลักษณะเป็นเส้นโค้งในบริเวณที่เกิดความเสียหาย ภาพสเกตในภาพที่ 6 แสดงมุมมองด้านข้างของเพลาและผิวหน้าแตกหักแบบโค้ง ชี้ให้เห็นว่าความเสียหายเกิดจากความเค้นสะสมปริมาณสูงบริเวณมุมที่มีการเปลี่ยนขนาดเส้นผ่าศูนย์กลาง (ถ้าบริเวณดังกล่าวมีรัศมีความโค้งที่พอดีและมีดัชนีการแสดงตัวเป็นจุดรวมความเค้นที่ต่ำ ผิวหน้าแตกหักจะมีลักษณะเป็นมันวาว หรือความเสียหายจะไม่เกิดขึ้นเลยก็ได้)

ภาพที่ 5 แสดงมุมมองด้านข้างของผิวหน้าแตกหักที่มีจุดเริ่มต้นหลายจุด

ภาพที่ 6 แสดงมุมมองด้านข้างของผิวหน้าแตกหักบริเวณที่เป็นจุดรวมความเค้น

ลักษณะที่สำคัญของผิวหน้าแตกหักอันสุดท้ายที่จะนำเสนอและเป็นที่คุ้นหูกันดีคือ river mark เนื่องจากลักษณะที่ปรากฏบนผิวหน้าแตกหักคล้ายกับแม่น้ำสายย่อยต่างๆ ซึ่งรูปแบบดังกล่าวจะแสดงทิศทางการขยายตัวของรอยแตกจากการล้าตัว ภาพที่ 7 แสดงตัวอย่างของ river mark ที่ลอกมาจากผิวหน้าแตกหักของเพลาปั๊มที่เสียหาย รูปแบบดังกล่าวแสดงลักษณะส่วนใหญ่ที่เกิดขึ้นบนพื้นที่ที่มีการขยายตัวอย่างรวดเร็วของบริเวณที่มีการแตกจากการล้าตัว (fatigue zone) และยังแสดงทิศทางการขยายตัวของรอยแตก แต่รูปแบบดังกล่าวนี้ให้ข้อมูลที่น้อยมากต่อการนำไปวินิจฉัยเพื่อหาสาเหตุของความเสียหาย ส่วนภาพที่ 8 แสดงตัวอย่างของ river mark ที่เกิดขึ้นจริงบนผิวหน้าแตกหัก

ในกรณีตัวอย่างของการวิเคราะห์ฯ ส่วนใหญ่ เราพบว่าการวินิจฉัยทิศทางและขนาดของแรงที่กระทำ มีประโยชน์อย่างมากในการวิเคราะห์หาสาเหตุทางกายภาพของการเสียหายได้เป็นอย่างดี

ภาพที่ 7 แสดงตัวอย่างของ river mark ที่ลอกมาจากผิวหน้าแตกหักของเพลาปั๊ม

ภาพที่ 8 แสดงตัวอย่างของ river mark บนผิวหน้าแตกหัก

จากที่กระผมได้กล่าวมานั้นขอสรุปข้อสังเกตเบื้องต้นและสาเหตุของการเสียหายจากการล้าตัวดังนี้ คือ

1. ผิวหน้าแตกหักจะเรียบ มีร่องรอยการแตกหักเป็นเส้นๆ ไม่ว่าจะเป็น progression mark หรือ beach mark, striation, ratchet mark, และ river mark อย่างชัดเจน

2. จุดเริ่มต้นของการแตกหักจะเป็นบริเวณที่มีความเค้นสูง ไม่ว่าจะเป็นความเค้นจากแรงกระทำและ/หรือการที่ชิ้นงานเป็นจุดรวมความเค้น

3. การแตกหักขั้นสุดท้ายสามารถเป็นไปได้ทั้งการแตกหักแบบผ่าเกรนและตามขอบเกรน

4. เมื่อศึกษาจากกล้องจุลทรรศน์อิเล็กตรอนแบบสแกนจะพบ striation

สาเหตุและการตรวจสอบเพื่อแก้ปัญหาของการเสียหายจากการล้าตัว

1. วัสดุมีจุดบกพร่องและกลายเป็นจุดรวมความเค้น ควรตรวจสอบความเรียบของผิว การเชื่อม การประกอบติดตั้ง หลีกเลี่ยงการใช้ชิ้นงานที่มีจุดรวมความเค้นสูง เช่นมีมุมแหลม เป็นร่อง หลุม เป็นต้น

2. ตรวจสอบการกัดกร่อนที่เกิดขึ้นกับวัสดุ เนื่องจากการกัดกร่อนทำให้ชิ้นงานเป็นร่องหลุม โดยเฉพาะสนิมขุม (pitting ) ที่สามารถเป็นจุดเริ่มต้นการแตกหักได้

3. ตรวจสอบความสมดุลของแรงที่กระทำ การสั่นสะเทือน การปรับศูนย์

4. ตรวจสอบจากผิวหน้าการแตกหัก โดยถ้าผิวแตกหักส่วนใหญ่เป็นผิวเรียบแสดงว่าชิ้นงานได้รับความเค้นต่ำแต่รอบสูง ถ้าบริเวณที่เป็นผิวเรียบมีน้อยแสดงว่าชิ้นงานได้รับความเค้นสูงแต่ความถี่ต่ำ

เอกสารอ้างอิง

1. Neville W. Sachs, P.E., “Fracture Features”, Journal of failure analysis and prevention, Vol.5, 2005

2. Arther J. McEvily, “Fatigue”, Metal Failure, John Wiley & Sons, 2001.

3. Donald J.Wulpi, “Fatigue fracture”, Understanding How Components Fail, ASM.