วัสดุเหนียวที่ถูกใช้งานภายใต้สภาวะการรับความเค้นแรงดึง (Tensile Stress) และความเค้นแรงกด (Compressive Stress) จะเกิดการยืดตัวแบบชั่วคราวและแบบถาวรจากแรงและมีการดูดซับพลังงาน การเสียหายแบบเหนียวบางรูปแบบอาจทำให้วัสดุไม่เกิดการแตกหัก ได้แก่การคราก (Yielding) ซึ่งเกิดขึ้นเมื่อวัสดุได้รับแรงเกินกว่าค่าความต้านทานแรงดึงจุดคราก และไม่สามารถกลับมาสู่รูปร่างและขนาดเดิมได้ และการเสียหายจากการโก่งงอ (Buckling) ปรากฏการณ์ทั้งสองนำไปสู่การแตกหักแบบเหนียว (Ductile Fracture) ซึ่งเกิดขึ้นเมื่อกระบวนการเปลี่ยนแปลงรูปร่างอย่างถาวร (Plastic Deformation) ไม่สามารถดำเนินต่อไปได้อีกภายใต้แรงกระทำนั้นๆ รูปแบบการเสียหายที่กล่าวมามีรายละเอียดต่อไปนี้

1. การคราก (Yielding)

การเสียหายด้วยรูปแบบการครากเกิดขึ้นเมื่อวัสดุอยู่ภายใต้สภาวะการรับแรงทางกลแบบสถิต (Static Loading) และทำให้เกิดการเปลี่ยนแปลงรูปร่างอย่างถาวร คือมีการยืดตัวมากเกินไป ลักษณะดังกล่าวทำให้วัสดุไม่สามารถใช้งานตามหน้าที่ที่ออกแบบไว้ได้ต่อไป เช่น ชิ้นส่วนที่เกิดการครากอาจจะประกอบเข้ากับชิ้นส่วนอื่นไม่ได้ และทำให้ชิ้นส่วนอื่นไม่สามารถเคลื่อนที่หรือทำงานต่อไปได้ นั่นหมายถึงอาจทำให้เสียหายทั้งระบบ รูปแบบการเสียหายดังกล่าวนี้จะปรากฏให้เห็นได้จากการบิดเบี้ยว ยืดตัว หรืออื่นๆ ที่ปรากฏบนวัสดุ การครากมักเกิดขึ้นกับวัสดุเหนียว (Ductile Materials) ทั่วไป ได้แก่ โลหะและโพลิเมอร์ ในขณะที่เซรามิกส์และโลหะที่แข็งมากๆ ซึ่งเป็นวัสดุที่ค่อนข้างเปราะจะเกิดการครากตัวได้ยาก ตัวอย่างของรูปแบบการเสียหายดังกล่าวสามารถพบได้ในวัสดุเหนียวที่อยู่ภายใต้สภาวะการรับแรงดึง มีการดูดซับพลังงานจากการเปลี่ยนรูปร่างอย่างถาวรนำไปสู่การยืดตัวของวัสดุ ตัวอย่างชิ้นส่วนที่เสียหายจากการครากแสดงในรูปที่ 1

รูปที่ 1 เสาของอาคารเกิดการครากตัวจนเกิดความเสียหาย

2. การแตกหักแบบเหนียว (Ductile Fracture)

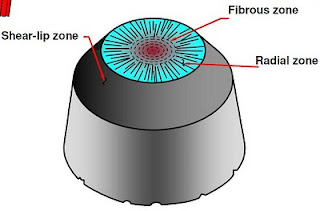

การแตกแบบเหนียวเป็นรูปแบบความเสียหายที่มีลักษณะปรากฏตรงกันข้ามกับการแตกแบบเปราะ โดยการแตกแบบเหนียวจะเกิดขึ้นเมื่อวัสดุรับแรงหรือความเค้นสูงเกินไปจนทำให้เกิดการเปลี่ยนแปลงรูปร่างอย่างถาวร โดยความเค้นที่กระทำมีค่ามากกว่าความต้านทานแรงดึงที่จุดคราก (Yield Strength) และมีผลทำให้วัสดุแยกออกจากกันเป็นสองชิ้น กระบวนการเสียรูปอย่างถาวรที่เกิดขึ้นจะมีการดูดซับพลังงานปริมาณมาก (เมื่อเทียบกับการแตกแบบเปราะ) การเริ่มต้นของรอยแตกแบบเหนียวมีลักษณะคล้ายกับที่เกิดขึ้นกับการแตกแบบเปราะ คือจะเกิดบริเวณจุดบกพร่องของวัสดุ เช่น ช่องว่างขนาดเล็ก (Void) และสิ่งเจือปน (Inclusion) ถ้าวัสดุเหนียวเกิดการเปลี่ยนแปลงรูปร่างอย่างถาวร จะทำให้ช่องว่างขนาดเล็กมีการเชื่อมรวมตัวกัน (Void Coalescence) กลายเป็นรอยร้าวขนาดเล็ก (Micro-crack) และขยายไปเป็นรอยร้าวขนาดใหญ่จนเกิดการแตกหักในที่สุด (ดังแสดงภาพจำลองในรูปที่ 2) ซึ่งมีลักษณะเป็น Cup and Cone ดังรูปที่ 3 และมีรายละเอียดดังรูปที่ 4 กระบวนการขยายตัวของรอยร้าวจากการแตกหักแบบเหนียวค่อนข้างจะช้า เมื่อตรวจสอบผิวหน้าแตกหักด้วยสายตาจะเห็นว่าไม่มันวาวหรือไม่สะท้อนแสง แต่จะมีลักษณะหยาบ เป็นหลุมเล็กๆ (Dimple) เมื่อตรวจสอบด้วยกล้องจุลทรรศน์แบบแสงจะเห็นการยืดตัวใกล้ผิวหน้าแตกหัก และถ้าตรวจสอบด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบสแกน (SEM) จะเห็นช่องว่างขนาดเล็ก (Void) และหลุม (Dimple) ดังรูปที่ 5

Dimple ซึ่งเป็นลักษณะเฉพาะของผิวหน้าแตกหักแบบเหนียวทางจุลภาคมี 2 ลักษณะ กล่าวคือ

1. ถ้ารับแรงดึงตั้งฉาก จะเป็น equi-axed dimple

2. ถ้ารับแรงดึงฌฉือน จะเป็น shear dimple หรือ elongated dimple

รูปที่ 2 ลำดับการเกิดช่องว่างและรอยแตกร้าวขนาดเล็กจนเกิดการแตกหักในที่สุด

รูปที่ 3 ตัวอย่างชิ้นงานทดสอบแรงดึงที่มีลักษณะเป็นรูปถ้วยและกรวย (Cup & Cone)

รูปที่ 4 ลักษณะที่ปรากฏบนผิวหน้าแตกหักแบบเหนียว

รูปที่ 5 ลักษณะทางจุลภาคของผิวหน้าแตกหักแบบเหนียวที่มีลักษณะเป็นร่องหลุม (Dimples)

ในระดับจุลภาคของผิวหน้าแตกแบบเหนียวของโลหะจะแสดงให้เห็นลักษณะเป็นร่องหลุม (dimpled) ที่เกิดจากช่องว่างมาเชื่อมกัน (micro-void coalescence) ดังรูปที่ 5 แม้ว่าบางชิ้นส่วนจะแสดงรูปแบบการแตกแบบภาพรวมเป็นแบบเปราะ แต่บ่อยครั้งที่พบรูปแบบการแตกแบบเหนียวห่างออกไปจากจุดเริ่มต้น ยกตัวอย่าง เช่น final fast fracture มักพบรูปแบบ ductile overload และพบ shear lip ในการเสียหายของโลหะหลายชนิด โดยเฉพาะเมื่อรอยแตกเริ่มเกิดขึ้นและมีการขยายตัวด้วยกลไกของ SCC, fatigue และ hydrogen embrittlement ดังรูปที่ 6

รูปที่ 6 การแตกหักของสลักเกลียวด้วยกลไกการแตกเปราะจากไฮโดรเจนโดยปรากฏให้เห็น dimple ในผิวหน้าแตกหักช่วงสุดท้าย

ผลสรุปของการแตกหักแบบเหนียว

• เกิดการฉีกขาดของโลหะและเกิดการเสียรูปอย่างถาวร (plastic deformation)

• ผิวหน้าแตกมักหยาบเป็นสีเทา หรือเป็นเส้นใย (fibrous)

• เกิดคอคอด (Necking)– ก่อตัวเป็น Cup และ Cone

• ใช้พลังงานในการแตกหักมากกว่าการแตกหักแบบเหนียว

การแตกหักแบบเหนียวล้วนๆ มักจะไม่มีให้เห็นกันบ่อยนัก เพราะการแตกหักแบบเหนียวส่วนใหญ่เกิดจากหลายกลไกรวมกัน การแตกหักแบบเหนียวของวัสดุส่วนใหญ่มักจะเกิดจากความเค้นที่กระทำมีค่ามากกว่าพิกัดความแข็งแรงของวัสดุ ซึ่งแสดงให้เห็นว่าการเลือกใช้วัสดุในระหว่างขั้นตอนการออกแบบไม่ได้ประสิทธิภาพตามที่ต้องการ หรือแรงที่กระทำมีค่ามากกว่าค่าที่คำนวณไว้ หรือการประกอบชิ้นส่วนไม่ถูกต้องเหมาะสมหรือมีคุณภาพไม่ดี และชิ้นส่วนที่เลือกใช้มีจุดบกพร่องภายใน

วิธีที่ดีที่สุดเพื่อป้องกันไม่ให้ชิ้นส่วนเกิดการแตกหักแบบเหนียว คือ การเลือกใช้วัสดุที่เหมาะสมระหว่างขั้นตอนการออกแบบ นอกจากนั้นควรมีการควบคุมคุณภาพที่ดีระหว่างกระบวนการผลิตวัสดุ เพื่อลดและกำจัดจุดบกพร่องที่จะเกิดขึ้น การเลือกใช้วัสดุที่เหมาะสมเพื่อให้มั่นใจว่าวัสดุสามารถรองรับแรงที่กระทำได้ไม่เกินขีดจำกัดของวัสดุ อย่างไรก็ตามการออกแบบที่ผิดพลาด เช่น การคำนวณแรงทางกลที่ไม่แม่นยำและการประมาณค่าแรงกระทำที่ต่ำเกินไป ก็เป็นปัจจัยนำไปสู่สาเหตุการเสียหายได้

3. การโก่งงอ (Buckling)

การโก่งงอเกิดขึ้นเมื่อวัสดุอยู่ภายใต้สภาวะการรับความเค้นแรงอัดและความเค้นแรงบิด จนวัสดุไม่สามารถรองรับแรงที่กระทำและทำให้เกิดความเสียหายโดยเกิดรอยโป่ง ยุบตัวและบิดเบี้ยว ชิ้นส่วนที่มีโอกาสเกิดความเสียหายโดยการโก่งงอ คือชิ้นส่วนที่มีการขึ้นรูปเป็น แท่ง ท่อ (รูปที่ 7) และเสา นอกจากนั้นชิ้นงานที่เป็นคานรูปตัวไอ (I-beam) และชิ้นส่วนที่มีรูปร่างสลับซับซ้อนอื่นๆ ก็มีโอกาสต่อการโก่งงอภายใต้สภาวะการรับแรงอัดและแรงบิดได้เช่นกัน การโก่งงอขึ้นอยู่กับรูปร่างและขนาดของวัสดุ นอกจากนั้นยังขึ้นอยู่กับค่าโมดูลัสของความยืดหยุ่น (Modulus of Elasticity) ซึ่งขึ้นอยู่กับอุณหภูมิ ดังนั้นการโก่งงอจึงมักจะเกิดในสภาวะการใช้งานที่อุณหภูมิสูง ซึ่งมีผลทำให้วัสดุมีค่าโมดูลัสของความยืดหยุ่นลดลง และมีการอ่อนตัว (Softening)

รูปที่ 7 รางรถไฟและเสาทรงกระบอกที่เกิดการเสียหายด้วยการโก่งตัว

ดีมาก

ตอบลบขอบคุณมากค่ะ

ตอบลบMetallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download Now

ตอบลบ>>>>> Download Full

Metallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download LINK

>>>>> Download Now

Metallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download Full

>>>>> Download LINK

Metallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download Now

ตอบลบ>>>>> Download Full

Metallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download LINK

>>>>> Download Now

Metallurgical Failure Analysis: การเสียหายแบบเหนียว (Ductile Failure) >>>>> Download Full

>>>>> Download LINK ws