เหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกนับว่าเป็นกลุ่มที่มีการนำมาประยุกต์ใช้งานกันมากที่สุด มีโครงสร้างผลึกเป็นแบบ FCC (Face-Centered Cubic) เหล็กกล้ากลุ่มนี้ไม่สามารถเพิ่มความแข็งได้ด้วยกระบวนการทางความร้อน แต่สามารถทำให้แข็งขึ้นได้โดยการขึ้นรูปเย็น (Work Hardening) มีสมบัติที่ไม่ดูดติดแม่เหล็ก (Nonmagnetic) ในสภาพหลังผ่านการอบอ่อน (Annealed Condition) ยกเว้นในกรณีที่มีการขึ้นรูปเย็นอย่างรุนแรง (มีอัตราในการลดขนาดพื้นที่หน้าตัดในปริมาณสูง) ส่งผลให้เหล็กกล้ามีความเค้นตกค้าง (Residual Stress) และไม่ได้อบอ่อน หรืออาจเกิดจากการมีโครงสร้างเดลต้าเฟอร์ไรต์ (-Ferrite) อยู่ในโครงสร้างพื้นฐานออสเตนนิติกในปริมาณสูง ซึ่งมักเกิดขึ้นในชิ้นส่วนที่ผ่านการหล่อและเชื่อม ลักษณะดังกล่าวส่งผลให้เหล็กกล้าไร้สนิมออสเตนนิติกมีสมบัติที่ดูดติดแม่เหล็กได้ ยกเว้นบางเกรด เช่น AISI 904L ที่ไม่ดูดติดแม่เหล็กในทุกสภาวะ

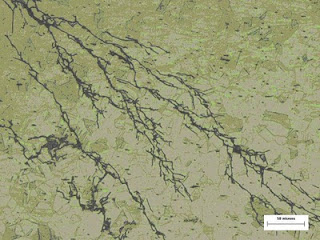

เหล็กกล้าไร้สนิมออสเตนนิติกมีโครเมียมผสมอย่างน้อย 16% และนิกเกิลอย่างน้อย 6% (เกรดพื้นฐานของเหล็กกล้าไร้สนิมกลุ่มนี้ คือ เกรด AISI 304 ซึ่งบางครั้งเราจะเรียกเกรดนี้ว่า 18/8 คือ มีส่วนผสมของโครเมียม 18% และนิกเกิล 8%) และมีช่วงของส่วนผสมจนถึงโลหะผสมสูงหรือซุปเปอร์ออสเตนนิติก (Super-austenitic) เช่น เกรด AISI 904L และโลหะผสมเกรดที่มีโมลิบดีนัมผสม 6% นอกจากธาตุนิกเกิลซึ่งเป็นธาตุสำคัญที่สุดที่ทำให้เฟสออสเตนไนต์มีความเสถียรแล้ว ธาตุคาร์บอนและไนโตรเจนก็มักใช้เป็นธาตุผสมเพื่อเพิ่มสมบัติทั้งทางกลและทางเคมีด้วย เนื่องจากธาตุทั้งสองสามารถละลายได้อย่างสมบูรณ์ในโครงสร้างผลึกแบบ FCC ตัวอย่างโครงสร้างจุลภาคของเหล็กกล้าไร้สนิมออสเตนนิติกที่มีสมบัติไม่ดูดติดและดูดติดแม่เหล็กแสดงในรูปที่ 1.8ก และ 1.8ข ตามลำดับ

เหล็กกล้าไร้สนิมออสเตนนิติกสามารถแบ่งเป็น 2 ประเภท คือ โลหะผสมโครเมียม-นิกเกิล (Chromium-Nickel Alloy) เช่นเกรด AISI 304 และ AISI 316 เป็นต้น และโลหะผสมโครเมียม-แมงกานีส-ไนโตรเจน (Chromium-Manganese-Nitrogen Alloy) เช่นเกรด AISI 201 และ AISI 241 เป็นต้น โดยโลหะผสมกลุ่มหลังมักมีนิกเกิลผสมในปริมาณต่ำ เนื่องจากในช่วง 2-3 ปีที่ผ่านมา นิกเกิลซึ่งเป็นธาตุผสมหลักของเหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกมีราคาสูงขึ้นประมาณ 5 เท่า [21] ทำให้ผู้ผลิตมีต้นทุนในการผลิตสูงขึ้น และส่งผลกระทบต่อผู้บริโภคอย่างหลีกเลี่ยงไม่ได้โดยเฉพาะเกรดที่มีนิกเกิลผสมสูง นอกจากนี้ยังมีรายงานว่า [46] นิกเกิลที่ผสมอยู่ในเหล็กกล้าไร้สนิมสำหรับผลิตเป็นชิ้นส่วนที่ปลูกฝังในร่างกายมนุษย์ (Implant Material) นั้นมีความเป็นพิษกับเนื้อเยื่อ ดังนั้น หนึ่งในการขับเคลื่อนที่แข็งแรงในการพัฒนาอุตสาหกรรมคือการผลิตวัสดุชนิดใหม่ๆ เพื่อให้มีราคาต่ำลง แต่มีสมบัติที่ใกล้เคียงหรือดีกว่าวัสดุเดิม จึงได้มีความพยายามในการผลิตเหล็กกล้าไร้สนิมกลุ่มใหม่ขึ้นมาทดแทนกลุ่มออสเตนนิติก โดยเฉพาะเกรด AISI 304 ที่มีการประยุกต์ใช้งานอย่างแพร่หลาย เหล็กกล้าไร้สนิมกลุ่มใหม่นี้ คือ อนุกรม 200 (Series 200) ซึ่งมีการปรับลดส่วนผสมทางเคมีบางตัว โดยเฉพาะธาตุนิกเกิล ซึ่งนอกจากจะลดต้นทุนการผลิตแล้ว ยังสามารถลดน้ำหนักของโครงสร้าง และปัญหาสิ่งแวดล้อมได้ [47] เนื่องจากธาตุดังกล่าวใช้พลังงานค่อนข้างสูงในการแยกหรือสกัดเพื่อผลิตเป็นเหล็กกล้าไร้สนิม นอกจากการลดปริมาณธาตุนิกเกิลแล้ว ยังมีการปรับลดโครเมียมเช่นกัน โดยอาจเติมไนโตรเจนและทองแดง เพื่อคงความเสถียรของเฟสออสเตนไนต์ แต่ธาตุที่มักใช้ในการทดแทนนิกเกิล ได้แก่ แมงกานีส คาร์บอน และไนโตรเจน [48] ซึ่งเหล็กกล้าไร้สนิมกลุ่มดังกล่าวนี้ (CrMnN steel) มีสมบัติทางกลที่ต้านทานการสึกหรอร่วมกับการกัดกร่อน (Corrosive Wear Resistance) [49] และความต้านทานการกัดกร่อนที่ใกล้เคียงกับเกรด AISI 304 [50] การเติมแมงกานีส (5-20%) เพื่อเพิ่มความสามารถในการละลายของไนโตรเจนในเฟสออสเตนไนต์ รวมทั้งเพิ่มความเสถียรให้กับเฟสออสเตนไนต์ และป้องกันการเปลี่ยนเฟสเป็นมาร์เทนไซต์ในโลหะผสมที่มีนิกเกิลผสมต่ำ ซึ่งแมงกานีสมีราคาถูกกว่านิกเกิลประมาณ 5-10 เท่า [21] สำหรับการเติมไนโตรเจนนั้น จะเพิ่มทั้งความเสถียรให้กับโครงสร้างออสเตนไนต์ และส่งผลต่อสมบัติกึ่งตัวนำของฟิล์มออกไซด์ ลักษณะดังกล่าวจะเพิ่มความต้านทานต่อการกัดกร่อนแบบรูเข็มและการกัดกร่อนใต้รอยซ้อน รวมทั้งเพิ่มสมบัติทางกลโดยไม่ส่งผลกระทบต่อความแกร่งของวัสดุ [31] บางครั้งมักเรียกเกรดดังกล่าวว่า Mn-N Substituted Austenitic Stainless Steel [19, 21] ซึ่งถ้าพิจารณาจากค่าเทียบเท่านิกเกิล (Nickel Equivalent) ดังสมการที่ 1 จะเห็นว่าทั้งคาร์บอน ไนโตรเจน ทองแดงและแมงกานีสนั้น เป็นธาตุที่ช่วยในการฟอร์มตัวของเฟสออสเตนไนต์

ค่านิกเกิลเทียบเท่า = Ni% + 30C% + 30N% + 0.5Mn% + 0.3Cu% (โดยน้ำหนัก) -------สมการที่ 1 [51]

จากสมการดังกล่าวจะเห็นว่าธาตุที่เติมลงไปเพื่อชดเชยสมบัติของนิกเกิลแม้จะมีศักยภาพสูง แต่การเติมแมงกานีสในปริมาณสูงมักเหนี่ยวนำให้เกิดการแตกตามขอบเกรนที่อุณหภูมิติดลบ (Cryogenic Intergranular Fracture) [52] และการเติมไนโตรเจน แม้จะเพิ่มความแข็งแรงของโลหะผสมออสเตนนิติก แต่ถ้าเติมในปริมาณสูงเกินไปจะลดความแกร่งที่อุณหภูมิติดลบ (Cryogenic Toughness) และลดความต้านทานต่อแรงกระแทกของเหล็กกล้าไร้สนิมได้ [53]

เหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกยังสามารถผสมธาตุโมลิบดีนัม ไทเทเนียม หรือทองแดง เพื่อปรับปรุงให้สามารถใช้งานในสภาวะแวดล้อมที่รุนแรงต่างๆ [54] โดยเฉพาะอย่างยิ่งความสามารถในการใช้งานที่อุณหภูมิสูงหรือทนทานการกัดกร่อน ธาตุโมลิบดีนัมจะเพิ่มความต้านทานการกัดกร่อนในสิ่งแวดล้อมที่มีคลอไรด์เป็นองค์ประกอบ ส่วนเกรดที่มีโครเมียมในปริมาณสูง เช่นเกรด AISI 309 และ AISI 310 จะเหมาะสำหรับการใช้งานในสภาวะแวดล้อมแบบออกซิไดซิ่ง (Oxidizing) และมีการใช้งานที่อุณหภูมิสูง แต่ไม่เกิน 1,150 องศาเซลเซียส [55] เนื่องจากถ้าอุณหภูมิมากกว่านี้จะทำให้ฟิล์มโครเมียมออกไซด์มีความไม่ต่อเนื่อง และสูญเสียความต้านทานการกัดกร่อน ในกรณีที่ต้องการสมบัติต้านทานการกัดกร่อนตามขอบเกรน เมื่ออยู่ภายใต้สภาวะการใช้งานที่อุณหภูมิสูง มักเติมไทเทเนียมและไนโอเบียม เพื่อเพิ่มเสถียรภาพให้กับคาร์บอน (จับตัวกับคาร์บอนเป็นคาร์ไบด์) เช่นในเกรด AISI 321 และ AISI 347 นอกจากนี้เกรดที่มีคาร์บอนต่ำ (ที่มักต่อท้ายด้วย L และ S) เช่นเกรด AISI 304L หรือ AISI 306L จะมีสมบัติต้านทานการกัดกร่อนตามขอบเกรนและมีความสามารถในการเชื่อมที่ดี โลหะผสมที่มีความต้านทานการกัดกร่อนสูงบางเกรด เช่น โลหะผสม 20Cb-3 ซึ่งมีนิกเกิลผสมสูง (32-38%) สามารถจัดอยู่ในกลุ่มของโลหะผสมประเภทที่มีนิกเกิลเป็นธาตุผสมหลัก (Nickel-Based Alloy)

สำหรับเหล็กกล้าไร้สนิมออสเตนนิติกที่มีนิกเกิล โมลิบดีนัม (6%) และไนโตรเจน (~0.2%) ผสมอยู่บางครั้งจะเรียกเกรดดังกล่าวว่าซุปเปอร์ออสเตนนิติก เช่นเกรด AISI 904L และ UNS S31254 (254SMO) เป็นต้น

โลหะผสมเกรด AL6XN (UNS N08367) เป็นเกรดใหม่ของเหล็กกล้าไร้สนิมออสเตนนิติกที่มีโครเมียมและโมลิบดีนัมปริมาณสูง มีการเพิ่มความแข็งแรงโดยการเติมไนโตรเจน (Nitrogen Strengthened Austenitic Stainless Steel) ซึ่งถูกพัฒนาโดยบริษัท Allegheny Ludlum Corporation [56] มีความต้านทานการกัดกร่อนแบบใต้รอยซ้อน แบบรูเข็ม การแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อน และมีความแข็งแรงที่อุณหภูมิสูงดีเยี่ยมเมื่อเทียบกับเหล็กกล้าไร้สนิมเกรด AISI 304L และ 316L นอกจากนี้ยังเป็นตัวเลือกที่ดีกว่าเหล็กกล้าไร้สนิมกลุ่มดูเพล็กซ์โดยเฉพาะถ้าพิจารณาในเรื่องราคา [57]

แม้ว่าเหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกถูกนำมาประยุกต์ใช้งานในอุตสาหกรรมต่างๆ จำนวนมาก โดยเฉพาะประเภทโครงสร้างที่ใช้งานในสภาพแวดล้อมที่กัดกร่อนรุนแรง เช่น ระบบท่อ ระบบแลกเปลี่ยนความร้อน โรงงานผลิตสารเคมี โรงงานผลิตปุ๋ยเคมี โรงงานบำบัดน้ำเสีย ฯ [20] เนื่องจากมีความต้านทานต่อการกัดกร่อนแบบทั่วผิวหน้าดีเยี่ยม มีคุณสมบัติทางกลเมื่อใช้งานที่อุณหภูมิสูงที่ดี ขึ้นรูปได้ง่าย รวมทั้งมีความสามารถในการเชื่อมที่ดีก็ตาม เหล็กกล้าไร้สนิมกลุ่มนี้ยังเหมาะต่อสภาวะการใช้งานที่อุณหภูมิติดลบ (Cryogenic Condition) เนื่องจากอิทธิพลของธาตุนิกเกิล ทำให้เหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกสามารถป้องกันปัญหาการแตกหักแบบเปราะที่อุณหภูมิต่ำ ซึ่งปัญหาดังกล่าวมักจะเกิดกับเหล็กกล้าประเภทอื่นๆ แต่มักมีความไวต่อการกัดกร่อนแบบเฉพาะที่ [22] เช่น การกัดกร่อนแบบรูเข็ม การกัดกร่อนใต้รอยซ้อน การกัดกร่อนตามขอบเกรน และการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อน ดังนั้นการประยุกต์ใช้ในงานต่างๆ จึงควรพิจารณาเลือกใช้ด้วยความระมัดระวัง

สำหรับชิ้นส่วนเหล็กกล้าไร้สนิมออสเตนนิติกที่ผ่านการเชื่อมนั้น โครงสร้างบริเวณแนวเชื่อมมีลักษณะคล้ายกับชิ้นงานที่ผ่านการหล่อ (Cast Structure) โดยมักมีโครงสร้างเดลต้าเฟอร์ไรต์ (-Ferrite) เกิดขึ้นอยู่ในช่วง 2-10% ในโครงสร้างพื้นแบบออสเตนนิติก ดังนั้นการป้องกันการแตกร้าวขณะร้อน (Hot Cracking) ในระหว่างการเย็นตัว ต้องควบคุมให้มีปริมาณเดลต้าเฟอร์ไรต์น้อยที่สุด นอกจากนี้ ในระหว่างการใช้งาน มักพบว่าความเค้นตกค้างที่เกิดขึ้นจากการเชื่อมสามารถไปเพิ่มศักยภาพของความเค้นจากการใช้งาน (Applied Stress) และความเค้นตกค้างจากการขึ้นรูป ยิ่งถ้าชิ้นงานมีสภาวะการรับแรงดึงโดยธรรมชาติอยู่แล้ว (เช่น ผิวด้านนอกท่อ) สามารถส่งเสริมให้วัสดุมีความไวต่อการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนได้เป็นอย่างดี และในการปฏิบัติการทางวิศวกรรมนั้น ค่าความเค้นตกค้างสูงสุดที่เกิดจากกระบวนการเชื่อมอาจมีค่ามากกว่าค่าความต้านทานแรงดึงที่จุดครากของวัสดุ ดังนั้นวัสดุจึงสามารถเกิดการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนได้โดยไม่ต้องมีแรงเค้นกระทำระหว่างใช้งาน และถ้ามีการให้ความร้อนในอัตราสูง (High Heat Input) ในระหว่างการเชื่อมและยิ่งถ้ามีอัตราการเย็นตัวช้า จะเหนี่ยวนำให้เกิดการแยกตัวตกตะกอนของธาตุผสม (Segregation of Alloying Elements) และมีการฟอร์มตัวของบริเวณที่พร่องโครเมียม ส่งผลให้วัสดุมีความต้านทานการกัดกร่อนลดลง สำหรับกลไกในการขยายตัวของการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนนั้น มีทั้งแบบผ่าเกรนและตามขอบเกรน (Transgranular and Intergranular Cracking) โดยการขยายตัวของรอยแตกแบบตามขอบเกรนมักเกิดขึ้นกับชิ้นส่วนที่ผ่านกระบวนการทางความร้อนไม่เหมาะสม และ/หรือ ถูกใช้งานในช่วงอุณหภูมิที่ส่งเสริมให้เกิดการตกตะกอนของคาร์ไบด์ (Sensitization)

รูปที่ 1.8ก ตัวอย่างโครงสร้างจุลภาคของเหล็กกล้าไร้สนิมออสเตนนิติกเกรด AISI 304L ที่ผ่านการอบอ่อนมีโครงสร้างพื้นฐานเป็นออสเตนนิติกและไม่ดูดติดแม่เหล็ก

รูปที่ 1.8ข ตัวอย่างโครงสร้างจุลภาคของเหล็กกล้าไร้สนิมออสเตนนิติกเกรด AISI 304 มี slip band ที่เกิดจากการขึ้นรูปเย็นอย่างรุนแรงในโครงสร้างพื้นฐานแบบออสเตนนิติก โดยจะส่งเสริมให้เกิดโครงสร้างแอลฟ่าไพรม์มาร์เทนไซต์ในบริเวณ slip band ที่ตัดกัน และสามารถดูดติดแม่เหล็กได้

ในตอนต่อไปท่านจะได้เรียนรู้กับตัวอย่างเกรดของเหล็กกล้าไร้สนิมกลุ่มออสเตนนิติกที่นิยมนำมาประยุกต์ใช้งาน โปรดติดตามนะครับ..........

เอกสารอ้างอิง

[46] A. Turnbull, P.E. Francis, M.P. Ryan, L.P. Orkney, A.J. Griffiths, B. Hawkins, Corrosion 2002 : 58 (12) ; pp. 1039.

[47] J. Johnson, B.K. Reck, T. Wang, T.E. Graedel. The energy benefit of stainless steel recycling. Energy Policy 2008 : 36 (1) ; pp.181-92.

[48] V.G. Gavriljuk, A.I. Tyshchenko, O.N. Razumov, Y.N. Petrov, B.D. Shanina, H. Berns. Corrosion-resistant analogue of Hadfield steel. Materials Science and Engineering A 2006; 420 (1-2): pp. 47-54.

[49] H. Y. Bi, X. X. Jiang, S. Z. Li. The corrosive wear behavior of Cr–Mn–N series casting stainless steel. Wear 1999; 225-229 (2): pp. 1043-49.

[50] J. Charles et al., “A new European 200 series standard to substitute 304 austenitics” [online] http://www.euro-inox.org/

[51] C.P. Cutler et.al.” Nickel in Stainless Steels” Nickel Institute, United Kingdom.

[52] R. Miura, H. Nakajima, in: A.F. Clark, R.P. Reed (Eds.), Advances in Cryogenic Engineering 1986: 32, Plenum Press, New York: pp. 245–52.

[53] J. Erneman, M. Schwind, P. Liu, J. -O. Nilsson, H. -O. Andrén, J. Ågren. Precipitation reactions caused by nitrogen uptake during service at high temperatures of a niobium stabilised austenitic stainless steel. Acta Materialia 2004; 52 (14): pp. 4337-50.

[54] J. Oñoro. Corrosion fatigue behavior of 317LN austenitic stainless steel in phosphoric acid. International Journal of Pressure Vessels and Piping 2009; 86(10): pp. 656-60

[55] Kaewkumsai S. and Tuengsook P., 'Study of the degradation of austenitic stainless steel pipe AISI 310 at high temperature' The First Thailand Metallurgy Conference, 15-16 October 2550.

[56] http://www.alleghenytechnologies.com/ludlum/Documents/AL-6XN_sourcebook.pdf.

[57] L.J. Meng, J. Sun, H. Xing, G.W. Pang. Serrated flow behavior in AL6XN austenitic stainless steel. Journal of Nuclear Materials 2009; 394 (1) : pp. 34-8.

หมายเหตุ : สำหรับเอกสารอ้างอิงที่ 1-45 ดูได้จากตอนที่ 1-5