การแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนจากกรดโพลีไทโอนิค (Polythionic Acid Stress Corrosion Cracking; PTA SCC) เป็นรูปแบบหนึ่งของการกัดกร่อนตามขอบเกรนที่เกิดขึ้นกับเหล็กกล้าไร้สนิมที่มีการตกตะกอนของคาร์ไบด์ (Sensitized stainless steel) ในระหว่างการกลั่นปิโตรเลียมที่ผลิตภัณฑ์ตั้งต้นมีซัลเฟอร์เป็นสารเจือปน กลไกการเสียหายนี้มักเกิดขึ้นกับเหล็กกล้าไร้สนิมเกรดมาตรฐานทั่วไปและเกรดที่มีคาร์บอนสูง แต่สำหรับเกรดที่มีคาร์บอนต่ำและเกรดที่มีความเสถียร (Stabilized grade) อาจได้รับผลกระทบในบางเงื่อนไข

การตกตะกอนของคาร์ไบด์บริเวณขอบเกรนและทำให้พื้นที่ข้างเคียงพร่องของโครเมียม

องค์ประกอบที่ทำให้เกิด SCC

เป็นที่ทราบกันดีว่ากระบวนการลดปริมาณ/กำจัดสารปนเปื้อน (Hydrotreating) และกระบวนการแตกตัวโดยใช้ไฮโดรเจน (Hydrocracking) เป็นกระบวนการที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมการกลั่นปิโตรเลียม โดย Hydrotreating จะใช้ในการกำจัดสารปนเปื้อน เช่น ไนโตรเจน ซัลเฟอร์และโลหะต่างๆ เพื่อเตรียมสารตั้งต้นเข้าสู่หน่วยการผลิตอื่นๆ เช่น catalytic reformer และ fluid catalytic crackers รวมถึงการอัพเกรดผลิตภัณฑ์ตรงและจากกระบวนการกลั่นอื่น ๆ เช่น visbreakers และ delayed cokers เพื่อให้เป็นไปตามมาตรฐานน้ำมันเชื้อเพลิงในปัจจุบัน สำหรับ Hydrocracking เป็นกระบวนการแตกตัวโดยอาศัยไฮโดรเจนช่วยเพื่อให้เกิดผลิตภัณฑ์ที่มีขนาดโมเลกุลเล็กลงกว่า Feedstock ที่ให้ผลิตภัณฑ์มีสัดส่วนของแก๊สมากกว่าของเหลว ปฏิกิริยานี้เกิดขึ้นภายใต้สภาวะอุณหภูมิและความดันไฮโดรเจนที่สูง โดยหน้าที่ของไฮโดรเจน คือการทำให้สายของคาร์บอนบริสุทธิ์ปราศจากกำมะถันและไนโตรเจน โดยทั่วไปสภาวะการทำงานของเครื่องปฏิกรณ์มักปฏิบัติการที่ความดัน 2.5 ถึง 10 MPa และที่อุณหภูมิ 325 ถึง 425 องศาเซลเซียส ในสภาวะดังกล่าวนี้สามารถส่งผลให้เหล็กกล้าไร้สนิมออสเตนนิติกเกรดทั่วไปเกิดการตกตะกอนของโครเมียมคาร์ไบด์ตามขอบเกรนได้ ซึ่งสารป้อนของทั้งสองกระบวนการ (Hydrotreating และ Hydrocracking) จะมีซัลเฟอร์เจือปน และซัลเฟอร์ทำปฏิกิริยากับ H2 ฟอร์มตัวเป็น H2S จากนั้น H2S ทำปฏิกิริยากับโลหะเกิดเป็นโลหะซัลไฟด์เกาะติดที่ผิวหน้าของเหล็กกล้าไร้สนิม ในระหว่างการปิดระบบเพื่อทำการซ่อมบำรุงทำให้สเกลซัลไฟด์ที่เกาะติดอยู่บนผิวโลหะทำปฏิกิริยากับความชื้นและอากาศแล้วฟอร์มเป็นกรดโพลีไทโอนิค ซึ่งกรดดังกล่าวมีสูตรทางเคมีเป็น H2SxO6 แต่จากการศึกษาของ Moller ในปี 1984 พบว่ากรดที่อยู่ในรูปเตตระไทโอนิค (H2S4O6) เท่านั้นที่ส่งผลให้เกิดการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนในเหล็กกล้าไร้สนิมออสเตนนิติกที่เกิดการตกตะกอนของคาร์ไบด์ กรดนี้จะกัดกร่อนโลหะบริเวณขอบเกรนที่พร่องโครเมียมจากการเกิด Sensitization ดังที่กล่าวมาก่อนหน้านี้ ดังนั้น ปัจจัยที่เกิดร่วมกันระหว่างโครงสร้างจุลภาคที่เกิดการตกตะกอนของคาร์ไบด์ โลหะซัลไฟด์ที่เกาะติดผิวหน้า ความชื้น ออกซิเจน ความเค้นตกค้าง และความเค้นแรงดึงที่เกิดขึ้นในระหว่างปฏิบัติการสามารถส่งผลให้เกิดการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อนจากกรดโพลีไทโอนิค (Polythionic Acid Stress Corrosion Cracking) ได้

หอกลั่นลำดับ

เนื่องจากความไวของเหล็กกล้าไร้สนิมออสเตนนิติกต่อ PTA SCC จะเกิดในระหว่างการปิดระบบเพื่อซ่อมบำรุง ดังนั้นขั้นตอนที่ได้อธิบายไว้ใน NACE SP0170 เพื่อลดความไวหรือป้องกันการเกิด PTA SCC โดยได้แนะนำให้ทำการล้างผิวหน้าโลหะเพื่อให้มีสภาวะเป็นกลาง (Neutralization) ด้วยโซดาไฟก่อนหรือหลังจากสัมผัสกับอากาศและความชื้น นอกจากนี้ยังสามารถป้องกันได้โดยการกำจัดออกซิเจนออกจากสิ่งแวดล้อมโดยพ่นไนโตรเจนหรือกำจัดความชื้นโดยการพ่นอากาศแห้ง เป็นสิ่งที่ต้องดำเนินการก่อนเริ่มปฏิบัติการ อย่างไรก็ตาม ขั้นตอนดังกล่าวเป็นการเพิ่มค่าใช้จ่ายและทำให้เสียเวลา สำหรับการเลือกวัสดุที่ลดความเสี่ยงในการเกิด PTA SCC โรงกลั่นส่วนใหญ่มักนิยมเลือกใช้เหล็กกล้าไร้สนิมเกรดที่มีความเสถียร เช่น เกรด 321 หรือ 347 แต่พบว่าเหล็กกล้าไร้สนิมทั้งสองเกรดก็ยังไม่สามารถลดขั้นตอน Neutralization ได้ เพราะว่ายังสามารถเกิดการตกตะกอนของคาร์ไบด์ได้และในที่สุดก็ยังมีความไวต่อ PTA SCC

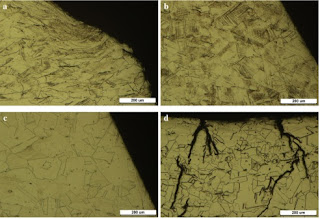

โครงสร้างจุลภาคของชิ้นส่วน spacer ที่เกิด PTASCC

ดังนั้นจึงได้มีการพัฒนาโลหะผสมเหล็กกล้าไร้สนิมที่มีความต้านทานต่อ PTA SCC ขึ้นโดยใช้หลักการทางวิศวกรรมขอบเกรน (Grain boundary engineering) ซึ่งปัจจุบันได้มีการผลิตเหล็กกล้าไร้สนิมเกรด 347LN (UNS S34751) ที่สามารถใช้งานที่อุณหภูมิสูงเป็นเวลานานโดยที่ไม่เกิดการตกตะกอนของคาร์ไบด์ และมีชื่อทางการค้าว่า “smiLLeTM” โดยมีรายงานจากการทดสอบในห้องปฏิบัติการว่าโลหะผสมดังกล่าวไม่เกิดการตกตะกอนของคาร์ไบด์หลังจากการทำงาน 10,000 ชั่วโมง และไม่มีความไวต่อ PTA SCC และผลการทดสอบภาคสนามของท่อที่ผลิตจากวัสดุเกรดนี้ที่ใช้งานอยู่ใน Hydrocracker fired heater พบว่าไม่เกิดการตกตะกอนของคาร์ไบด์หลังจากใช้งานมามากกว่า 100,000 ชั่วโมง นอกจากนี้เกรดนี้ยังไม่จำเป็นต้องทำให้โครงสร้างจุลภาคมีความเสถียรด้วยกระบวนการทางความร้อน (Thermal stabilized heat treatment) เหมือนกับที่กำหนดในเกรด 347 เนื่องจากเกรดดังกล่าวมีคาร์บอนเจือในระดับที่ต่ำกว่า 0.02% มีการเติมไนโตรเจนทำให้มีความแข็งแรงที่อุณหภูมิสูงเทียบเท่ากับเกรด 347H สูงถึง 750 องศาเซลเซียส ดังนั้นโลหะผสมเกรด 347LN จึงสามารถใช้งานที่อุณหภูมิระหว่าง 350 ถึง 750 องศาเซลเซียส และธาตุผสมอื่นๆ ที่เพิ่มสมบัติด้านต่างๆ ดังรูปด้านล่าง

จุดเด่นของโลหะผสมเกรด 347LN

(https://www.sciencedirect.com/science/article/pii/S0264127516309649?via%3Dihub)

(https://www.sciencedirect.com/science/article/pii/S0264127516309649?via%3Dihub)

การเสียหายกลไก PTA SCC นี้สามารถศึกษารายละเอียดเพิ่มเติมได้ที่ API RP 571 (Damage Mechanisms Affecting Fixed Equipment in the Refining Industry) ซึ่งมีรายละเอียดครอบคลุมถึงกลไกการเสียหาย ความไวของวัสดุ ปัจจัยวิกฤติ แนวทางในการเลือกวิธีทดสอบ และปัจจัยควบคุม PTA SCC นอกจากนี้ ยังมีเนื้อหาที่ครอบคลุมใน NACE RP0170 (Protection of Austenitic Stainless Steels and Other Austenitic Alloys from Polythionic Acid Stress Corrosion Cracking During Shutdown of Refinery Equipment) ซึ่งได้กล่าวถึงวิธีในการป้องกันหรือลดความรุนแรงรวมทั้งรายละเอียดของสาเหตุที่ทำให้เกิด PTA SCC ด้วย

เอกสารอ้างอิง

1.SA Bradley, MW Mucek, H Anada, T Osuki. Alloy for resistance to polythionic acid stress corrosion cracking for hydroprocessing applications. Materials and Design 110 (2016) 296–303.

2. S Rahimi, DL Engelberg, TJ Marrow. A new approach for DL-EPR testing of thermo-mechanically processed austenitic stainless steel. Corrosion Science 53 (2011) 4213–22.

3. A Abou-Elazm, R Abdel-Karim, I Elmahallawi, R Rashad. Correlation between the degree of sensitization and stress corrosion cracking susceptibility of type 304H stainless steel. Corrosion Science 51 (2009) 203–208.

4. M Shayegani, P Zakersafaee. Failure analysis of reactor heater tubes SS347H in ISOMAX unit. Engineering Failure Analysis 22 (2012) 121–127.

5. HM Nawancy. Failure of hydrocracker heat exchanger tubes in an oil refinery by polythionic acid-stress corrosion cracking. Engineering Failure Analysis 16 (2009) 2091–2097.

6. NACE SP0170, Protection of Austenitic Stainless Steels and Other Austenitic Alloys from Polythionic Acid Stress Corrosion Cracking During a Shutdown of Refinery Equipment, NACE International, Houston, TX.

7. T Osuki, K. Ogawa, H. Hirata, Y. Nishinomya, US Patent 8133431B2, “Austenitic Stainless Steel,” (March, 2012).

8. GE Moller. Designing with Stainless Steels in Stress Corrosion Environments. Corrosion Source Book 1984, ASM, 266 - 277.

9. Standard Practice for Evaluating Stress-Corrosion-Cracking Resistance of Metals and Alloys in a Boiling Magnesium Chloride Solution, G36, vol. 03.02, Annual Book of ASTM Standards, ASTM, 2002.

10. Standard Test Method for Electrochemical Reactivation (EPR) for Detecting Sensitization of AISI Type 304 and 304L Stainless Steels, G108, vol. 03.02, Annual Book of ASTM Standards, ASTM, 2002.