ท่านผู้อ่านเคยได้ยินคำว่า การลอกลายโครงสร้างไหมครับ ที่จริงเทคนิคนี้ก็คล้ายๆ กับการวิเคราะห์โครงสร้างจุลภาคของวัสดุในห้องปฏิบัติการนั่นเอง แต่เทคนิคดังกล่าวไม่ต้องเคลื่อนย้ายชิ้นส่วนมายังห้องปฏิบัติการ ไม่ต้องทำลายชิ้นงาน ตรวจสอบเสร็จใช้งานต่อได้เลย (ถ้าไม่พบจุดบกพร่งอที่วิกฤติ) เหมาะสำหรับการประเมินโครงสร้างที่ผ่านการใช้งานที่อุณหภูมิสูงเป็นเวลานาน (Longterm Overheating) รายละเอียดจะเป็นอย่างไร มาติดตามกันได้เลยครับ....................

การวิเคราะห์ลักษณะและโครงสร้างของโลหะภาคสนาม (Field Metallography) หรือ การลอกลาย (Replication) เทคนิคดังกล่าวเป็นการตรวจสอบและประเมินแบบไม่ทำลาย (NDE) โดยใช้ในการศึกษาและวิเคราะห์องค์ประกอบและโครงสร้างต่าง ๆ ที่ปรากฏของวัสดุจำพวกโลหะและโลหะผสม เป็นเทคนิคที่สามารถตรวจสอบที่หน้างาน โดยไม่ต้องเคลื่อนย้ายวัสดุหรือชิ้นส่วนที่ทำการตรวจสอบ แต่บางครั้งอาจจะมีการเคลื่อนย้ายออกมาจากบริเวณที่ติดตั้ง เพื่อความสะดวกและปลอดภัยของผู้ปฏิบัติงาน

การวิเคราะห์องค์ประกอบและโครงสร้างของโลหะภาคสนาม ได้มีหลายประเทศกำหนดเป็นมาตรฐานการทดสอบ เช่น ASTM E1351 ของสหรัฐอเมริกา และ DIN 54-150 ของเยอรมนี เป็นต้น ซึ่งมีการนำไปประยุกต์ใช้งานในด้านต่าง ๆ มากมาย โดยเฉพาะการประเมินการเสียหายหรือการประเมินอายุการใช้งานที่เหลือของชิ้นงาน ยกตัวอย่างเช่น การวิเคราะห์โครงสร้างจุลภาคของท่อที่สัมผัสกับไอน้ำอุณหภูมิสูง (540 C) ถ้าวัสดุเกิดช่องว่างจากการคืบ (Creep Void) และช่องว่างเหล่านั้นมีการเชื่อมต่อกันตามขอบเกรน จะทำให้กลายเป็นจุดเริ่มต้นการแตกร้าวได้ จุดบกพร่องของวัสดุต่าง ๆ ถ้าตรวจพบในระยะเริ่มต้นของการเกิด ก็สามารถป้องกันการเสียหายที่รุนแรงได้ นอกจากนั้นยังใช้ตรวจสอบการเกิดเกรนหยาบของคาร์ไบด์ (Carbide Coarsening) ในเหล็กกล้าผสมต่ำ และการเกิดเพิรไลต์ก้อนกลม (Spheroidization of Pearlite) ในเหล็กกล้าคาร์บอน ที่ใช้งานในสภาวะแวดล้อมที่มีอุณหภูมิสูง สำหรับการใช้งานเหล็กกล้าคาร์บอนที่อุณหภูมิสูงเกิน 425 C จะทำให้เกิดการสลายตัวของคาร์ไบด์ (Graphitized) ได้ โดยซีเมนไตท์ (Cementite) จะสลายตัวเป็นกราไฟต์และเหล็ก (Graphite & Iron) ปริมาณกราไฟต์ที่เพิ่มขึ้นจะทำให้ชิ้นงานมีความแข็งแรงลดลงตามระยะเวลาที่เพิ่มขึ้นและในที่สุดก็จะเกิดการเสียหาย

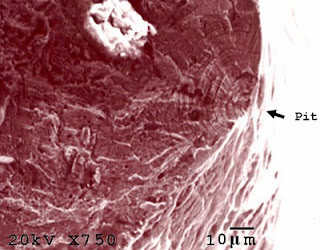

สำหรับนักวิเคราะห์การสึกหรอของวัสดุ การศึกษาองค์ประกอบและโครงสร้างของโลหะภาคสนาม เป็นเทคนิคที่มีประโยชน์อย่างมาก เพื่อใช้ในการตรวจสอบหากลไกของการสึกหรอ ยกตัวอย่างเช่น การสึกหรอจากการถูครูด (Fretting Fatigue) และการสึกหรอจากการเสียดสี โดยมีผลของอุณหภูมิมาเกี่ยวข้อง

บทความที่จะนำเสนอต่อไปนี้ จะกล่าวถึงข้อมูลเชิงปฏิบัติการ ได้แก่การนำไปประยุกต์ใช้ในงานต่าง ๆ ข้อดีและข้อเสียของการนำเทคนิคนี้ไปใช้ การวางแผนเพื่อการตรวจสอบและขั้นตอนต่าง ๆ ของกระบวนการ ดังรายละเอียดต่อไปนี้

การวิเคราะห์องค์ประกอบและโครงสร้างของโลหะภาคสนาม เป็นเครื่องมือที่มีความสำคัญ และนิยมใช้กันทั่วโลก จึงมีการนำไปประยุกต์ใช้ในงานต่าง ๆ ดังนี้

1. ตรวจสอบการเสื่อมสภาพของวัสดุที่มีโอกาสเกิดการเสียหายจากการล้าตัว (Fatigue

Failure) ซึ่งสามารถตรวจสอบหารอยร้าวที่มีขนาดเล็กถึง 10 ไมครอน

2. ตรวจสอบการเสียหายของวัสดุเมื่อใช้งานที่อุณหภูมิสูง เช่น การคืบ การเปราะของเหล็กหล่อ การขยายตัวของเกรน การเกิดคาร์ไบด์ การเพิ่มและการสูญเสียคาร์บอนที่ผิวหน้าชิ้นงาน

3. ใช้ในการตรวจสอบหารูปแบบของรอยแตก เช่น รอยแตกจากการล้าตัว รับแรงเกินพิกัด และการแตกร้าวเนื่องจากผลของความเค้นร่วมกับการกัดกร่อน หรือตรวจสอบว่ารอยแตกเป็นแบบผ่าเกรนหรือตามขอบเกรน

4. ใช้ในการตรวจสอบขนาดและทิศทางการเรียงตัวของเกรน

5. ตรวจสอบโครงสร้างจุลภาคของโลหะที่ผ่านกระบวนการทางความร้อน เช่น การอบอ่อน การชุบและอบคลายความเค้น เป็นต้น

6. ตรวจสอบชนิดของเหล็กหล่อและเหล็กกล้า (ดูจากภาพถ่าย)

7. ตรวจสอบรูปแบบโครงสร้างที่ปรากฏขึ้นใหม่ในโลหะผสมสูง เช่น ซิกมาและแกมม่า เป็นต้น

ตัวอย่างที่กล่าวมาข้างต้นนี้เป็นแค่ส่วนหนึ่งของการประยุกต์ใช้งานของการวิเคราะห์องค์ประกอบและโครงสร้างของโลหะภาคสนาม ซึ่งยังไม่ครอบคลุม ดังนั้นเทคนิคดังกล่าวจึงสามารถนำไปประยุกต์ใช้กับงานต่าง ๆ ได้อย่างหลากหลายตามความเหมาะสม

ข้อดี

1. เป็นเทคนิคที่ใช้อุปกรณ์และเครื่องมือแบบพกพา เคลื่อนย้ายได้สะดวก

2. การเตรียมผิวหน้าและการลอกลายที่ดี จะทำให้ปรากฏโครงสร้างจุลภาคที่มีความคมชัด

3. เป็นเทคนิคการตรวจสอบที่ไม่ทำลายชิ้นงาน (มีการสูญเสียเนื้อวัสดุที่ผิวหน้าเพียงเล็กน้อย)

4. สามารถตรวจสอบบนผิวหน้าชิ้นงานที่โค้งและเรียบได้

5. พื้นผิวโลหะที่ผ่านการตรวจสอบด้วยเทคนิคดังกล่าว สามารถตรวจสอบซ้ำได้ เพื่อศึกษาการเปลี่ยนแปลงโครงสร้างจุลภาคของวัสดุตั้งแต่เริ่มใช้งานจนถึงเวลาที่เหมาะสมต่อการตรวจสอบ เช่น ปีละ 1 ครั้ง เป็นต้น

6. ข้อมูลที่ได้จากการตรวจสอบสามารถบันทึกเป็นประวัติของวัสดุและใช้ในการวางแผนเพื่อซ่อมบำรุงหรือใช้ประโยชน์อื่น ๆ ได้

7. สามารถใช้ตรวจสอบได้กับวัสดุหลายชนิด โดยเฉพาะโลหะ

8. สามารถใช้ในการยืนยันการตรวจสอบด้วยเทคนิคอื่น เช่น การตรวจสอบด้วยคลื่นความถี่สูง (UT) การตรวจสอบด้วยสารแทรกซึม (PT) และการตรวจสอบด้วยผงแม่เหล็ก (MT) เป็นต้น

ขั้นตอนการเตรียมตัวอย่าง (Specimen Preparation)

อันดับแรกต้องพิจารณาตำแหน่งที่จะทดสอบว่ามีสภาพผิวหน้าเป็นอย่างไร ถ้าชิ้นงานมีคราบน้ำมัน จารบี หรือสี ปกคลุม ต้องกำจัดออกด้วยตัวทำละลายที่เหมาะสม ส่วนสนิมและการกัดกร่อนควรมีการกำจัดออกในระดับความลึกที่เหมาะสมตามสภาพที่เกิดขึ้น ขั้นตอนคร่าวๆ ของกระบวนการเตรียมตัวอย่างประกอบด้วย

1. เลือกตำแหน่งที่จะทดสอบ (ภาพที่ 1) และเจียรผิวหน้าและกำจัดผงฝุ่นด้วยกระป๋องอัดลม

ภาพที่ 1 ท่อและตำแหน่งที่ทดสอบ

2. ขัดผิวหน้าแบบหยาบ (Grinding) ด้วยกระดาษทรายจากเบอร์หยาบไปยังเบอร์ละเอียด โดยกระดาษทรายจะติดตั้งอยู่กับจานขัดของเครื่องขัดมือถือ (Handheld Grinding) ทั้งนี้การเลือกใช้กระดาษทรายเบอร์ที่เหมาะสม จะพิจารณาจากสภาพผิวที่ปรากฏของตำแหน่งที่ทดสอบ เช่น ชิ้นงานที่มีผิวหยาบมาก จะเริ่มต้นขัดด้วยกระดาษทรายเบอร์ 120 แต่ถ้าชิ้นงานมีผิวหน้าค่อนข้างเรียบ จะเริ่มต้นขัดด้วยกระดาษทรายเบอร์ 240 เป็นต้น สิ่งควรจำสำหรับการขัดหยาบ คือ เมื่อจะทำการเปลี่ยนกระดาษทรายไปยังเบอร์ละเอียดขึ้น จะต้องเปลี่ยนทิศทางของแนวขัด คือ ขัดในแนวทำมุม 90 องศา กับแนวแรก และทำสลับกันไปจนกว่าจะเข้าสู่กระบวนการขัดละเอียด (Polishing) การขัดหยาบและอุปกรณ์แสดงในภาพที่ 2

ภาพที่ 2 การขัดหยาบ (Grinding)

3. ล้างผิวหน้าที่ผ่านการขัดหยาบด้วยน้ำให้สะอาด เพื่อกำจัดเศษผงฝุ่น

4. ขัดละเอียด มี 2 แบบ คือ การขัดละเอียดด้วยมือ (Manual Polishing) และขัดละเอียดด้วยไฟฟ้า (Electrolytic Polishing)

a. การขัดละเอียดด้วยมือ (Manual Polishing) โดยการเทผงขัดเพชรลงบนผิวหน้าที่ผ่านการขัดละเอียดในปริมาณที่เหมาะสม ผงขัดเพชรที่ใช้อาจเป็นชนิดแท่ง หรือชนิดเหลวก็ได้ แล้วขัดผิวหน้าด้วยเครื่องขัดแบบมือถือ ที่มีการติดตั้งผ้าขัดหรือผ้าสักหลาด การขัดหยาบครั้งแรก ต้องเริ่มในขัดในทิศทางทำมุม 90 องศากับแนวการขัดหยาบสุดท้าย และมีการเปลี่ยนมุมการขัดดังกล่าวทุกครั้งที่มีการเปลี่ยนขนาดของผงขัด โดยส่วนใหญ่ผงขัดเพชรที่เลือกใช้จะเริ่มจากขนาด 6 ไมครอน 3 ไมครอน และ 1 ไมครอน การขัดละเอียดและเครื่องมือแสดงในภาพที่ 3

ภาพที่ 3 การขัดละเอียด (Polishing)

b. การขัดละเอียดด้วยไฟฟ้า (Electrolytic Polishing) ส่วนใหญ่จะเลือกใช้กับวัสดุที่เตรียมผิวค่อนข้างยาก และใช้เวลานาน โดยเฉพาะกลุ่มเหล็กกล้าไร้สนิม (Stainless Steel) และโลหะนิกเกิลผสม (Nickel Alloy) วิธีดังกล่าวจะใช้เวลาน้อยมาก เช่นประมาณ 15 วินาที ซึ่งเมื่อเทียบกับการขัดละเอียดด้วยมือ จะใช้เวลาประมาณ 10 ถึง 20 นาที

5. ตรวจสอบการสะท้อนแสงของบริเวณที่ขัดด้วยกระจกสะท้อนแสง เพื่อตรวจสอบหาร่องรอยขีดข่วนที่หลงเหลือจากการขัด และเพื่อกำจัดรอยขีดข่วนออก

6. ทำการกัดกรดที่ผิวหน้าชิ้นงาน (Etching) ด้วยสารละลายที่เหมาะสม ซึ่งอาจกัดกรดด้วยวิธีธรรมดาหรือใช้ไฟฟ้าช่วย

a. การกัดกรดด้วยมือ (Manual Etching) จะใช้เหล็กคีบสำลีจุ่มในสารละลายกรดที่เหมาะสมกับโลหะนั้นๆ แล้วทาหรือกวาดบนผิวหน้าชิ้นงานที่ผ่านการขัดละเอียดด้วยเวลาที่เหมาะสม จากนั้นล้างให้สะอาด แล้วทำการตรวจสอบด้วยกล้องจุลทรรศน์แบบแสงชนิดพกพา ถ้าพบว่าขอบเกรนที่ปรากฏยังไม่ชัดเจน ให้ทำการกัดกรดซ้ำ จนกว่าจะเห็นขอบเกรนชัดเจน (Deep Etch) ซึ่งจะได้ตัวอย่างแผ่นลอกลายที่มีคุณภาพสูง

b. การกัดกรดด้วยไฟฟ้า (Electrolytic Etching) เป็นการประยุกต์ใช้ศาสตร์ของเคมีไฟฟ้า (Electrochemical) เพื่อให้เกิดการกัดกร่อนตามขอบเกรน หรือดึงอิเล็กตรอนตามขอบเกรนออกมา รายละเอียดจะไม่ขอกล่าวในที่นี้ (ท่านใดที่สนใจ กรุณาหาอ่านเพิ่มเติมได้ในหนังสือ ASM Handbook Volume 9 “Metallography and Microstructures”)

7. ล้างสารละลายกรดออกจากผิวหน้า เพื่อป้องกันการทำปฏิกิริยากับวัสดุและแผ่นฟิล์ม

8. ใช้กล้องจุลทรรศน์แบบแสงชนิดพกพาตรวจสอบที่ผิวชิ้นงาน (ภาพที่ 4) เพื่อตรวจสอบว่าได้โครงสร้างที่สามารถนำไปประเมินผลได้

ภาพที่ 4 การตรวจสอบโครงสร้างด้วยกล้องจุลทรรศน์แบบแสง

9. ทำการลอกลายด้วยวัสดุลอกลายที่เตรียมไว้ เช่นอาจใช้แผ่นฟิล์มอะซิเตต (Acitate Film) หรือ ใช้ยางซิลิโคน (Silicone Rubber) ตัวอย่างการลอกลายด้วยแผ่นฟิล์มอะซิเตตแสดงในภาพที่ 5 ลักษณะจุดบกพร่องของวัสดุที่ปรากฏในแผ่นฟิล์มแสดงในภาพที่ 6 คือ ถ้าเป็นคาร์ไบด์จะปรากฏรอยยุบตัวบนแผ่นฟิล์ม แต่ถ้าเป็นรอยแตกร้าว จะปรากฏเป็นรอยนูนบนแผ่นฟิล์ม

ภาพที่ 5 การลอกลายด้วยแผ่นฟิล์มอะซิเตต

ภาพที่ 6 ลักษณะที่ปรากฏบนแผ่นลอกลาย

10. นำแผ่นฟิล์มหรือตัวอย่างที่ได้จากการลอกลายไปตรวจสอบในห้องปฏิบัติการ ถ้าต้องการความคมชัดของโครงสร้างเหมือนที่ปรากฏจากชิ้นงานจริง ควรนำแผ่นลอกลายชนิดแผ่นฟิล์มอะซิเตต ไปเคลือบด้วยคาร์บอน หรือทองคำ หรือทาด้านหลังของแผ่นฟิล์มด้วยปากกาสีดำ แต่วิธีการที่ให้ความคมชัดของโครงสร้างเหมือนที่ปรากฏในชิ้นงานจริงมากที่สุด คือ การเคลือบด้วยทองคำ ซึ่งมีข้อเสีย คือราคาแพง ลักษณะของโครงสร้างที่ได้จากการลอกลายแสดงในภาพที่ 7

ภาพที่ 7 โครงสร้างจุลภาคที่ได้จากการลอกลาย (ถ่ายภาพจากแผ่นฟิล์มลอกลาย)

11. นำลักษณะที่ปรากฏขององค์ประกอบและโครงสร้างที่ได้จากการตรวจสอบไปใช้ประโยชน์ หรือประเมินผลตามหลักวิชาการต่อไป ยกตัวอย่าง เช่น การนำไปประเมินการคืบของวัสดุดังภาพที่ 8 จากรูปถ้าโครงสร้างวัสดุตกอยู่ในช่วง C คือวัสดุเกิดรอยร้าวขนาดเล็ก (Microcrack) จากการเชื่อมรวมกันของช่งว่าง (Void หรือ Cavity) เราควรจะหยุดใช้งานทันทีแล้วทำการซ่อมบำรุงหรือเปลี่ยน เป็นต้น

ภาพที่ 8 กราฟสำหรับประเมินสภาพการคืบของวัสดุซึ่งพิจารณาจากโครงสร้างที่ปรากฏ

การวิเคราะห์องค์ประกอบและโครงสร้างของโลหะภาคสนาม ที่ทางทีมงานของห้องปฏิบัติการวิเคราะห์ความเสียหายและการกัดกร่อนของวัสดุ (FAMC) ได้ออกปฏิบัติการและให้บริการแก่ภาคอุตสาหกรรมต่าง ๆ ที่ผ่านมานั้น เราเลือกใช้มาตรฐาน ASTM E 1351 “ The Standard Practice for Production and Evaluation of Field Metallographic Replicas” ซึ่งเราพบว่าการประเมินโครงสร้างของวัสดุที่หน้างานสามารถประหยัดเวลาและค่าใช้จ่ายได้อย่างมาก โดยเฉพาะในช่วงระหว่างการหยุดเพื่อซ่อมบำรุง (Shutdown Period) ผลที่ได้จากการตรวจสอบสามารถนำเสนอที่หน้างานให้พนักงานที่เกี่ยวข้องในระหว่างการตรวจสอบได้เลย ซึ่งถ้าผลการตรวจสอบพบว่ามีการเสียหายอย่างรุนแรง ก็สามารถพิจารณาถอดเปลี่ยนหรือซ่อมบำรุงชิ้นส่วนดังกล่าวได้อย่างรวดเร็ว ทั้งนี้ผู้ที่ทำการตรวจสอบและวิเคราะห์ต้องมีความรู้ และประสบการณ์มากพอในการที่จะพิจารณาให้กระทำขั้นตอนต่อไปหลังการตรวจสอบ