ในปัจจุบันเหล็กกล้าไร้สนิมออสเตนนิติกเป็นวัสดุที่นิยมใช้กันมากในอุตสาหกรรมทั่วไป เนื่องจากเป็นวัสดุที่มีความสามารถในการทนต่อสภาพการกัดกร่อนได้ดี และเป็นวัสดุที่สามารถสร้างฟิล์มที่เป็นออกไซด์ขึ้นมาได้เองเมื่อสัมผัสอยู่ในบรรยากาศที่มีออกซิเจน เพื่อป้องกันการกัดกร่อนจากสภาพแวดล้อมที่สัมผัสอยู่ แม้ว่าเหล็กกล้าไร้สนิมจะให้สมบัติความต้านทานการกัดกร่อนแบบทั่วผิวหน้าที่ดีเยี่ยมก็ตาม แต่ก็มีความไวต่อการกัดกร่อนแบบเฉพาะที่ (Localized Corrosion) เช่น การกัดกร่อนแบบสนิมขุม การกัดกร่อนตามขอบเกรน และการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อน โดยเฉพาะเมื่อสัมผัสกับสารละลายที่มีฤทธิ์กัดกร่อน

การแตกร้าวของเหล็กกล้าไร้สนิมเนื่องจากอิทธิพลของความเค้นร่วมกับการกัดกร่อนนั้น มักพบได้ทั่วไปโดยเฉพาะโรงงานอุตสาหกรรมประเภท โรงไฟฟ้า ปิโตรเคมี ผลิตสารเคมี ผลิตกระดาษ ฯ เนื่องจากวัสดุที่นิยมใช้ในโรงงานอุตสาหกรรมส่วนใหญ่มักเป็นเหล็กกล้าหรือไม่ก็เหล็กกล้าไร้สนิม ในกรณีการประยุกต์ใช้วัสดุประเภทเหล็กกล้านั้น การเสื่อมสภาพมักเกิดจากการกัดกร่อนแบบทั่วผิวหน้า (Uniform Corrosion) ซึ่งเป็นรูปแบบการกัดกร่อนที่สามารถประเมินและทำนายอายุการใช้งานได้ ในขณะที่เหล็กกล้าไร้สนิมมักจะเกิดการเสียหายด้วยกลไกการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อน (Stress Corrosion Cracking; SCC) โดยเกิดจากการสัมผัสกับสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน การเสียหายแบบ SCC ของโลหะทั่วไปต้องมีปัจจัย 3 อย่างเกิดขึ้นพร้อมกัน ซึ่งได้แก่ (รูปที่ 1)

1. ความเค้น ต้องเป็นความเคนดึงซึ่งอาจเป็นความเค้นตกค้างในเนื้อวัสดุ ความเค้นมาจากภายนอก ความเค้นเนื่องจากความร้อนหรืออาจจะเกิดจากการเชื่อมก็ได้

2. วัสดุที่ไวต่อการเกิด SCC ซึ่งได้แก่วัสดุที่มีฟิล์มปกป้อง

3. สภาวะแวดล้อม

รูปที่ 1 องค์ประกอบของ SCC

การกัดกร่อนแบบ SCC มีลักษณะพิเศษคือ

1. ปรากฏการณ์นี้จะเกิดเฉพาะในโลหะผสมเท่านั้น มักไม่เกิดในโลหะบริสุทธิ์

2. ประเภทของสิ่งแวดล้อมที่ส่งเสริมให้เกิดการแตกหักนั้นมีลักษณะเฉพาะตัวสำหรับโลหะผสมแต่ละชนิด

ตัวแปรที่มีอิทธิพลกับ stress corrosion cracking ได้แก่

- อุณหภูมิ

- องค์ประกอบและความเข้มข้นของสารละลาย

- ขนาดของแรงเค้น

- องค์ประกอบและโครงสร้างจุลภาคของโลหะ

การกัดกร่อนแบบนี้ทำให้โลหะเกิดความเสียหายโดยการแตกร้าว ที่เกิดขึ้นโดยการกระทำร่วมกันของสิ่งแวดล้อมที่มีผลกระทบต่อการกัดกร่อนกับความเค้นแรงดึง ซึ่งอาจเป็นไปได้ทั้งความเค้นที่กระทำกับโลหะ (Applied stress) และความเค้นภายใน (internal residual stress) ในบางกรณีความเค้นอาจเกิดจากการสะสมตัวของผลิตภัณฑ์อันเนื่องจากการกัดกร่อน ตัวอย่าง เช่น นอตและสกรู เมื่อถูกวางไว้ในสิ่งแวดล้อมที่เอื้อต่อการกัดกร่อน ผลิตภัณฑ์การกัดกร่อนจะถูกสะสมตัวอยู่ระหว่างนอตและสกรู อย่างไรก็ตามปริมาตรของผลิตภัณฑ์เหล่านี้จะมีการขยายปริมาตร มันจึงทำให้เกิดความเค้นแรงดึงขึ้นบนสกรูซึ่ง จึงนำไปสู่การแตกร้าวได้ สำหรับรูปแบบของการแตกร้าว (cracking path) พบว่ามีทั้งแบบแตกไปตามขอบเกรน (intergranular cracking) (ดังรูปที่ 2) และแบบผ่ากลางเกรน (transgranular cracking) (ดังรูปที่ 3) โดยการแตกตามขอบเกรนนั้นมักเกิดขึ้นกับเหล็กกล้าไร้สนิมที่ถูกใช้งานในอุณหภูมิช่วงที่ส่งเสริมให้เกิดการตกตะกอนของคาร์ไบด์ (sensitization temperature) โดยเฉพาะในช่วงอุณหภูมิ 450–850 °C ซึ่งสภาวะดังกล่าวนี้จะส่งเสริมให้เหล็กกล้าไร้สนิมเกิดการสูญเสียโครเมียมบริเวณที่อยู่ใกล้ขอบเกรน (มี Cr เหลือน้อยกว่า 10.5wt%) ทำให้ขอบเกรนมีความไวต่อการกัดกร่อน (ดังรูปที่ 4) โดยเฉพาะในกรณีที่ใช้งานในบรรยากาศที่มีคลอไรด์เป็นองค์ประกอบ การเสียหายที่เกิดจากการกัดกร่อนของชิ้นส่วนเหล็กกล้าไร้สนิมออสเตนนิติก เป็นสิ่งที่พบเห็นได้ทั่วไปในชิ้นส่วนทางวิศวกรรม ในระหว่างการใช้งาน ถ้าเหล็กกล้าไร้สนิมมีความเค้นตกค้างจากการเชื่อม เมื่อไปรวมกับความเค้นที่เกิดขึ้นในปฏิบัติการ และถ้าธรรมชาติของชิ้นส่วนนั้นอยู่ภายใต้สภาวะการรับภาระกรรมความเค้นแรงดึงอยู่แล้ว ปัจจัยเหล่านี้ จะส่งเสริมให้เกิด SCC ได้ง่ายขึ้น นอกจากนี้ยังพบว่าในการปฏิบัติการทางวิศวกรรม ค่าความเค้นตกค้างแรงดึงสูงสุดที่เกิดจากการเชื่อม อาจมีค่ามากกว่าค่าความต้านทานแรงดึงที่จุดครากของวัสดุ ดังนั้น ถึงแม้วัสดุจะไม่มีความเค้นแรงดึงมากระทำในระหว่างการปฏิบัติการ ก็สามารถทำให้เกิดการแตกหักได้

รูปที่ 2 การแตกร้าวแบบตามขอบเกรน

รูปที่ 3 การแตกร้าวแบบผ่าเกรน

รูปที่ 4 การพร่องของโครเมียมบริเวณขอบเกรน

ถ้าสิ่งแวดล้อมที่เหล็กกล้าไร้สนิมสัมผัสอยู่มีองค์ประกอบของธาตุที่มีฤทธิ์กัดกร่อน โดยเฉพาะธาตุซัลเฟอร์และคลอรีนเป็นธาตุที่มีฤทธิ์กัดกร่อนรุนแรง จะสามารถเหนี่ยวนำให้เกิดการแตกร้าวเนื่องจากความเค้นร่วมกับการกัดกร่อน (SCC) ในเหล็กกล้าไร้สนิมได้เป็นอย่างดี ธาตุดังกล่าวอาจอยู่ในรูปของความชื้น สารเคมี ไอเกลือ หรืออยู่ในรูปของสารประกอบ เช่น โซเดียมคลอไรด์ (NaCl) ส่วนซัลเฟอร์อาจจะอยู่ในรูปของซัลเฟต (เช่น CaSO4) เป็นต้น อุณหภูมิที่มักเหนี่ยวนำให้เกิดการเสียหายด้วยรูปแบบ SCC คือ สูงกว่า 60 องศาเซลเซียส โดยทั่วไปแล้วถ้าสิ่งแวดล้อมที่มีคลอไรด์เป็นองค์ประกอบมีความเข้มข้นและอุณหภูมิสูงขึ้น ก็ยิ่งทำให้วัสดุมีความไวต่อการเกิด SCC ได้มากขึ้น

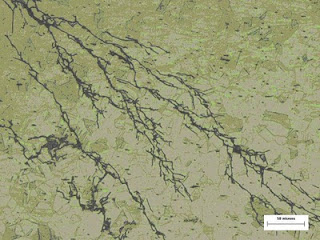

เป็นที่ทราบกันทั่วไปว่าถ้าฟิล์มป้องกัน (Passive Film) บนชิ้นส่วนเหล็กกล้าไร้สนิมมีจุดบกพร่อง จะทำให้ผิวหน้าวัสดุสูญเสียความต้านทานต่อการกัดกร่อน จุดบกพร่องดังกล่าวจะยินยอมให้ไอออนของสารที่มีฤทธิ์กัดกร่อนสามารถแทรกเข้าไปในวัสดุ ทำให้เกิดการแลกเปลี่ยนอิเล็กตรอนกับวัสดุ เมื่อโลหะสูญเสียอิเล็กตรอนจึงทำให้เกิดการกัดกร่อนขึ้นและขยายตัวอย่างต่อเนื่องตามช่วงอายุการใช้งานซึ่งเบื้องต้นอาจเกิดการกัดกร่อนแบบรูเข็ม (Pitting Corrosion) ก่อน ซึ่งรูเข็มมักแสดงตัวเป็นจุดรวมความ (Stress Concentrator) เมื่อรวมกับผลของความเค้นตกค้างและความเค้นในระหว่างปฏิบัติการมักจะนำไปสู่การเสียหายด้วยรูปแบบ SCC รูปแบบความเสียหายดังกล่าวสามารถยืนยันได้จากผลการวิเคราะห์โครงสร้างจุลภาค กล่าวคือ รอยแตกมีการขยายตัวเป็นกิ่งก้านสาขา (Branched Cracks) และมีรูปแบบการแตกแบบผ่าเกรน (Transgranular Cracking) เป็นส่วนใหญ่ ส่วนปลายของรอยแตกจะมีลักษณะแหลมคม (Sharp Tip) ในระยะความเสียหายช่วงเริ่มต้น แต่เมื่อระยะเวลานานไปกระบวนการกัดกร่อนอาจทำให้ส่วนปลายของรอยแตกมีลักษณะมนหรือทื่อ (Blunt) ได้ดังรูปที่ 5

รูปที่ 5 การขยายตัวของ SCC และปลายรอยแตกที่แหลมคม

การป้องกัน

1. ลดความเค้นที่กระทำกับผิวโลหะ

2. ลดความรุนแรงและเลือกใช้สภาวะแวดล้อมที่เหมาะสม

3. ใช้การป้องกันแบบคาโธด (cathodic protection)

4. ใช้สารยับยั้ง (inhibitor)

5. ควรมีการทำความสะอาดผิวหน้าโลหะเพื่อกำจัดสารตกค้างอย่างสม่ำเสมอ

6. เคลือบด้วยวัสดุที่ไม่มีคลอไรด์เป็นองค์ประกอบ

7. เลือกใช้เหล็กกล้าไร้สนิมออสเตนนิติกชนิดที่เพิ่มนิกเกิลและโมลิบดีนัม เพื่อเพิ่มสมบัติความต้านทานต่อการกัดกร่อน

8. ลดความเค้นตกค้างแรงดึงที่เกิดขึ้นหลังจากการขึ้นรูปและประกอบ

9. ลดอิทธิพลของความเค้นตกค้างแรงดึงโดยการพ่นเม็ดเหล็ก (shot peening) เพื่อส่งเสริมให้เกิดความเค้นตกค้างแรงอัดที่ผิวหน้าชิ้นงาน

เอกสารอ้างอิง

[1] M. Suresh Kumar, M. Sujata, M.A. Venkataswamy, S.K. Bhaumik, Failure analysis of a stainless steel pipeline, Eng Fail Anal 2008 ; 15 : 497-504.

[2] J. Woodtli and R. Kieselbach, Damage due to hydrogen embrittlement and stress corrosion cracking, Eng Fail Anal 2000 ; 7 : 427-50.

[3] R.C. Yin, A.H. Al-Shawaf, W. Al-Harbi, Chloride-induced stress corrosion cracking of furnace burner tubes, Eng Fail Anal 2007 ; 14 : 36–40.

[4] B.T. Lu, Z.K. Chen, J.L. Luo, B.M. Patchett, Z.H. Xu, Pitting and stress corrosion cracking behavior in welded austenitic stainless steel, Electrochemica Acta 2005 ; 50 : 1391-403.

[5] R.A. Cottis, Stress Corrosion Cracking, Guides to Good Practice in Corrosion Control, http://www.npl.co.uk.

[6] A. Yae Kina, V.M. Souza, S.S.M. Tavares, J.M. Pardal, J.A. Souza, Microstructure and intergranular corrosion resistance evaluation of AISI 304 steel for high temperature service, Materials Characterization 2008 ; 59 : 651–5.

[7] ASM handbook Vol.8 , Mechanical Testing “tests for stress corrosion cracking”

[8] ASTM G129-00 “standard practice for slow strain rate testing to evaluate the susceptibility of metallic materials to environmentally assist cracking” Vol 03.02.

[9] N.Tottsuka, Y.Nishikawa, and Y.Kaneshima, “Effect of Strain Rate on Primary Water Stress Corrosion Cracking Fracture Mode and Crack Growth Rate of Nickel Alloy and Austenitic Stainless Steel”, Corrosion, Vol.61, No.3.

[10] Shenghan Zhang, Toshio Shibata, and Takumi Haruna, “A HSAB concept applied to inhibition effect of anions on IGSCC of sensitized type 304 stainless steel”, Corrosion science 42 (2000) p.1071-1081.

ไม่มีความคิดเห็น:

แสดงความคิดเห็น